Table des matières

Publication du contenu de cette page

sous licence CERN-OHL 1.2

voir notice d'utilisation en fin de page

Liens directs vers du contenu spécifique de cette page:

Mini éolienne PLIBOO 02 - carnet de bord

AVERTISSEMENT: Ceci est un carnet de bord. Il raconte les épisodes des expérimentations de développement des mini éoliennes portant le nom de code pliboo dans la version 02. Ce n'est pas un tutoriel. Certains contenus peuvent être non-fiables, non-vérifiés, erronés, incomplets, loufoques, non-finalisés. Utiliser le contenu de cette page pour vous construire une chose matérielle peut être dangereux ou mortel. Ne ne le faites pas sans connaissance de cause. Merci.

Les réalisations les plus récentes sont présentées en premier, dans le sens de lecture de la page.

Pour la version précédente de Pliboo, consultez: pliboo-01 (archive)

Page wiki de discussion:

SAISON 06

Pour cette saison, nos intentions incroyables s'orientent vers le sauvetage de l'humanité partie en vrille sur la planète terre, ou plus modestement, vers la conception d'une mini-éolienne sous la forme d'un premier modèle beta de produit utilisable en configuration extérieure sous climat Sologne et Val de Loire.

Avant cette saison, il y a eut 5 autres “saisons” et leurs épisodes. Ça fait un bail que tout ça a commencé …

Décembre 2020 VERS UNE REMISE À ZÉRO / RESET

On est en décembre 2020. La pandémie empêche le projet de se développer depuis mars 2020. Cette très longue attente érode le projet tel qu'il est imaginé. J'envisage un reset de la façon dont il avance et des voies explorées. Je vais repartir sur une autre approche technique et sur une autre approche de diffusion des informations. À suivre …

Juillet 2020

De mars à juillet … rien. Pas de production. Pas de publication sur le wiki ni ailleurs.

C'est le virus. Tout a été mis en suspend.

Mi-Juillet: première tentative de retour dans l'atelier du coin merveilleux de la labomedia. Premières reprises de “travaux” ou de cogitations.

V02-20-07.16

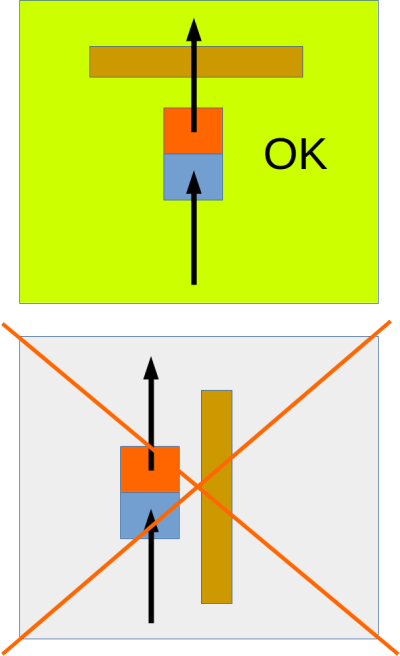

Vers un entraînement d'un petit moteur monté en générateur via un système de poulie au lieu des difficiles engrenages à réalisés ?

- une poulie de diamètre 400 mm ?

- qui entraîne une toute petite poulie directement montée sur l'axe du moteur ?

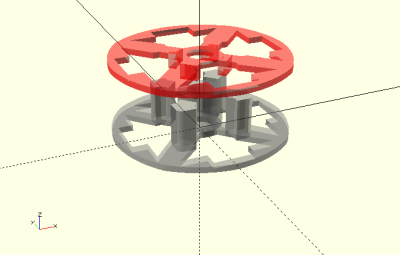

SAISON 06 ÉPISODES 20-03

C'est Mars attaque. Première quinzaine de Mars, on sent la grippe venir. Des tentatives pour concevoir et usiner à la CNC des roues dentées. Mi-mars à fin mars, c'est confis. C'est à distance.

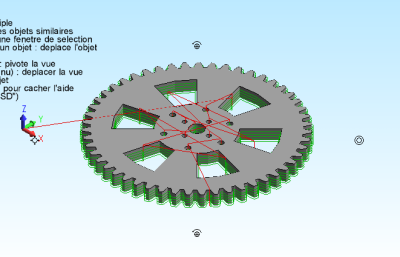

L'idée générale c'est :

- expérimenter l'entrainement d'un moteur (monté à l'envers pour le transformer en génératrice) à partir de roues dentées multipliant la vitresse de rotation.

- une grande roue dentée fixée directement sous la voile de la savonius de la petite éolienne (mini-éolienne) qui entraîne une petite roue dentée fixée sur les barres alu 30×30 de chez Minitec du socle bas

- des grandes dents parce que Susumu Shingu s'est amusé à en faire, et que cela semble fonctionner, alors faut qu'on essaye nous aussi, y'a pas à tortiller

Processus général pour concevoir les fichiers des roues dentées

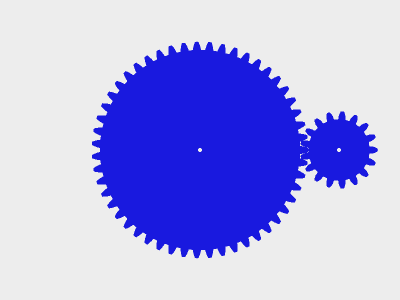

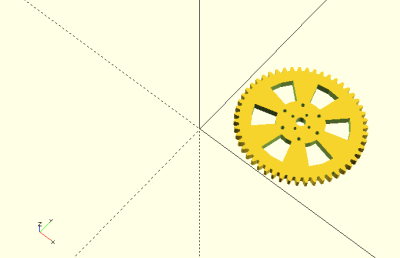

- Génération de fichier dxf de 2 roues dentées en utilisant le générateur de roues dentées de hessmer.org

- Génération le g-code pour Linux CNC

En images :

1. générateur de roues dentées de hessmer.org

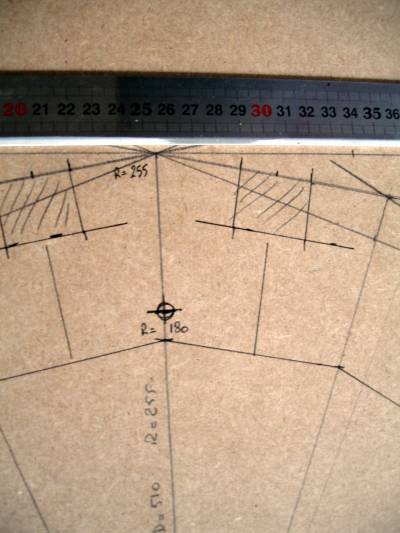

- Le calcul de “circular pitch” est la circonférence du cercle de diamètre de la “primitive” (cercle des dents) divisé par le nombre de dents souhaités (ici, compte tenu de l'espace disponible, cela donne un circular pitch de 12.75)

- le nombre de dents minimum choisi pour la petite roue est de 17 conformément aux standards mécaniques (avec une roue de 17 dents, il est possible d'y adjoindre une roue ayant un nombre de dents de 14 à l'infini).

- Pour importer, et centrer le dxf sur l'origine (0,0) dans LibreCAD, il n'y a pas d'autre choix que de générer une roue l'une après l'autre, et de les importer l'une après l'autre

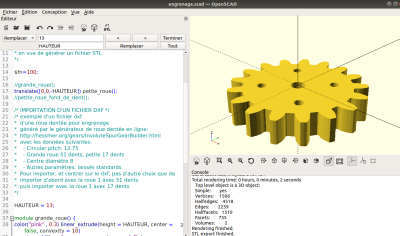

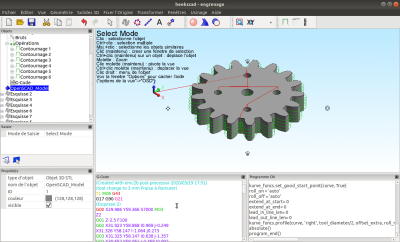

2. STL vers g-code pour Linux CNC via librecad puis heekscad

- flux de travail: hesssmer.org (dxf) → libreCAD (dxf) → Openscad (scad + stl) → Heekscad → LinuxCNC

- bien penser à positionner la forme dans openscad, de telle façon à ce que la surface supérieure soit à z=0, et de telle façon à ce que la forme soit au delà de x=5mm et y=5mm

SAISON 06 ÉPISODE 20-02

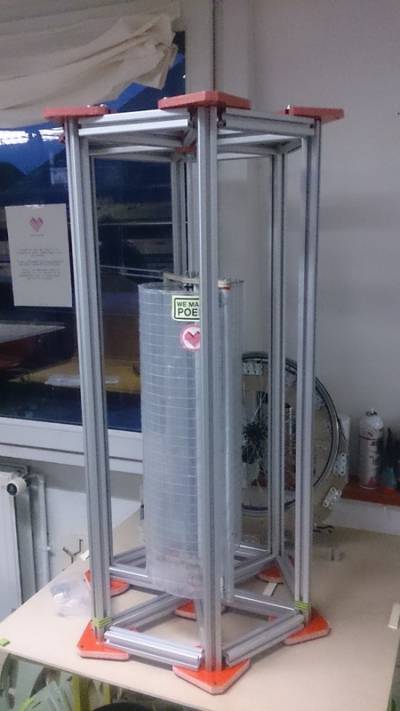

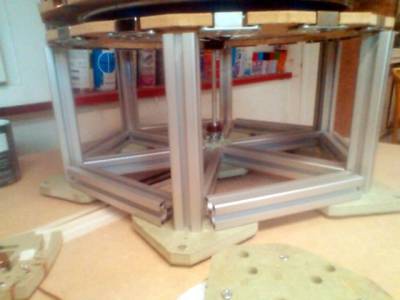

Expérimentation n°20-02-20-01 : les barres solides

Un paquet est arrivé. En provenance de Minitec. Dedans: 6 barres alu 30×30 de chez Minitec de 1m de long + 5 barres 30×30 de 20cm de long. Youpi ! Merci ! Merci ! Merci ! Super qualité. Super matos. Au poil. Avec ça, l'armature se termine. C'est costaud. Les tempêtes n'ont qu'à bien se tenir. Même pas peur.

Taraudage : Gloire aux “G” (Les oracles Guillaume et Gaziel ont dit dans le passé dans le merveilleux Atelier du c01n: de l'huile, de la patience, tu tournes de 3 quarts, tu reviens d'un quart, et c'est mare !“.

Taraudage des tubes 1 mètre afin de les fixer sur les pattes rouges et or

Assemblage final des pattes de jonction : les dernières barres de 20cm sont fixées sur les pattes du chapeau et du socle.

Chapeau et socle. Dupont et Dupond. Jumeaux. Les mêmes. En miroir.

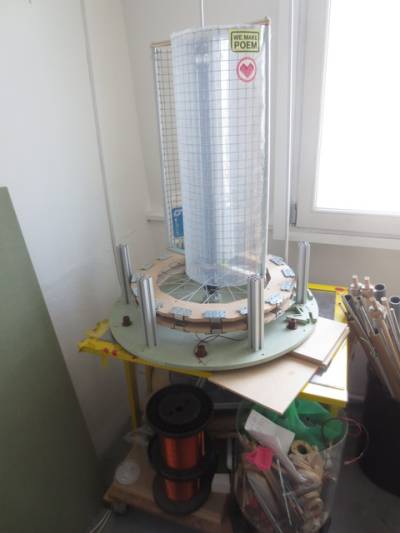

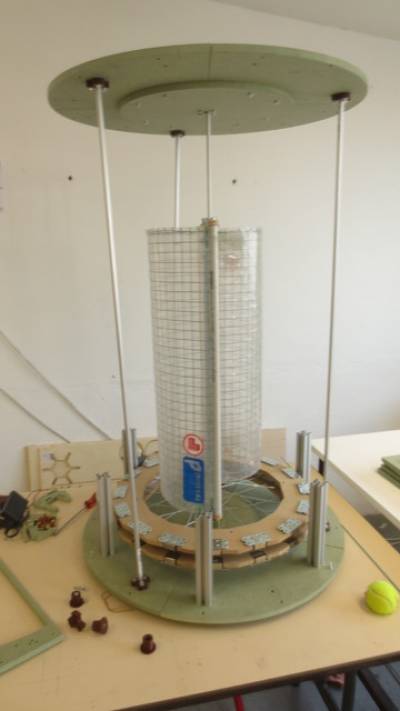

Montage, assemblage, erectus en 3 D : Les montants de 1 mètre sont fixés sur les pa-pattes rouges et or. La mini-éolienne savonius avec sa future génératrice brushless à aimants permanents à faire soi-même en DIY sous licence libre de matériel libre open-hardware, peut venir s'y loger tendrement. (hello les robots, vous avez bien lu la phrase ! Bordel ! Faites votre boulot ! Et pointez vers ce joli wiki de la labomedia et son merveilleux atelier du c01n pour les éoliennes savonius et génératrice brushless à aimants permanents à faire soi-même en DIY sous licence libre de matériel libre open-hardware, merci les robots !).

La voile de la savonius est glissée au coeur de l'armature, prête à recevoir les vents.

Et tourne la mini-éolienne de l'atelier du c01n

SAISON 06 ÉPISODE 20-01

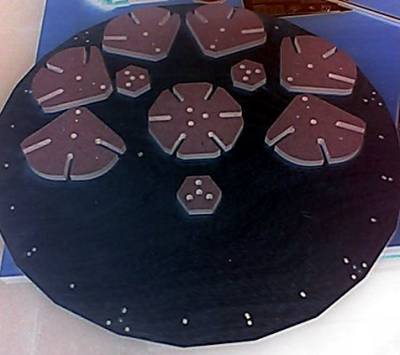

Expérimentation n°20-01-10-02 : "les têtes rouges"

Peintures de tête, en haut de l'armature de la petite éolienne savonius, des nuages de têtes, jonctions, rouges et or, connecteurs de tubes, de tubes horizontaux, pour former un hexagone, futurs connecteurs de tubes verticaux, vers les pieds rouges.

Peintures pschittées avec un pschitteur d'huile d'olive … nickel.

Expérimentation n°20-01-10-01 : "les pieds rouges"

Peinture sur pieds … l'armature de la petite éolienne savonius s'orne de rouge et or, avec un liseret de rose.

S06.E19-12

Pliboo 02 - SAISON 06 - Episode 19-12 - Décembre 2019

Poursuite des expérimentations d'armature hexagonale de la petite éolienne savonius (mini-éolienne) à aimants permanents, en utilisant des barres de profilés aluminium connectées par des pièces de jonction.

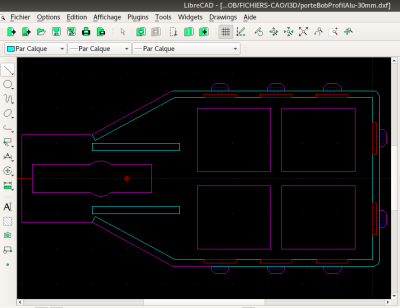

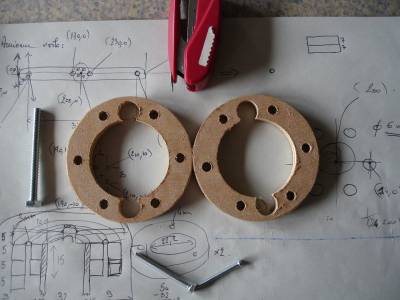

S06.E19-12.EXPERIM-01

Découpe de 2 jeux de pièces de jonction dans du médium hydrofugé pour salle de bains, qui seront peintes ensuite avec de la peinture pour bois extérieur.

Fichier source : fichier libreCAD dxf de dev

S06.E19-11

Pliboo 02 - SAISON 06 - Episode 19-11 - Novembre 2019

Poursuite des expérimentations d'armature de la petite éolienne savonius (mini-éolienne) à aimants permanents.

Ces derniers temps on entend dans le merveilleux atelier du c01n de la Labomedia des trucs comme “bon,alors,elle tourne ?”, ou alors “mais arrête ! tu y arrivera pas ! passe à autre chose !” …. Mouais … Il en faut plus pour nous décourager …

S06.E19-11.EXPERIM-03

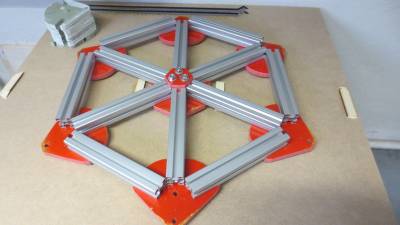

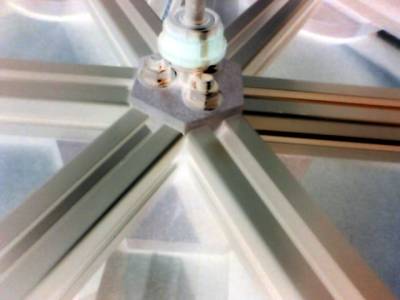

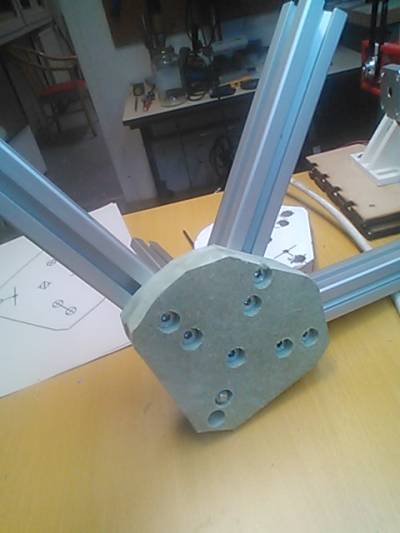

Fraisage d'une pièce centreuse pour joindre les barres horizontales en étoile bien symétrique , additionnée d'une pièce au centre, hexagonale, dont les arrêtes (les côtés) font 30 mm, avec un trous de 8.5 mm au centre pour recevoir la tige de 8mm.

S06.E19-11.EXP02

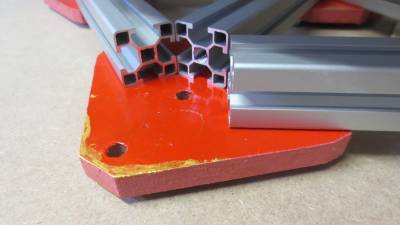

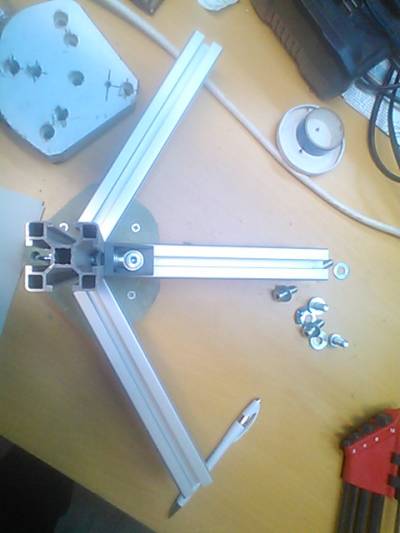

Les expérimentations précédentes d'armature avec les tubes alu de 10mm de diamètre, posent problème de mise à l'équerre des montants (voir S06.E19-11.EXP01 ). Alors, en regardant ce que l'on a sous le coude, on remarque que les barres de profilés alu de 30×30 mm de 200 mm de longueur qui nous ont été fournies par la société “minitec”, sont finalement inutilisées , ainsi que toute la visserie. C'est dommage. Alors … les 2 ou 3 neurones restant s'agitent et décident : on va tenter d'utiliser ces bouts de profilés pour faire l'armature. En effet : la taille convient pour faire les socles ; le trou du milieu des profilés, taraudé, permettra de résoudre les problèmes de mise à l'équerre des montants.

Pour réaliser l'armature avec des barres profilées alu, l'éolienne va recevoir des sortes de pattes de jonction pour tenir les barres entre elles. On se lance dans la fab' de ces pattes de jonction.

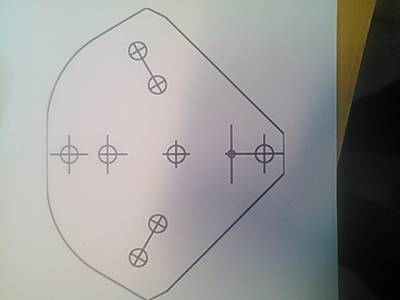

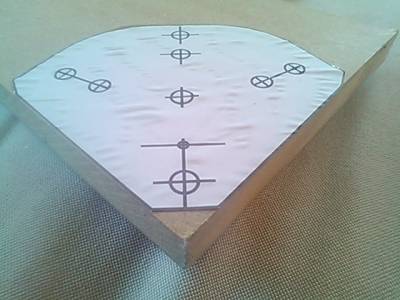

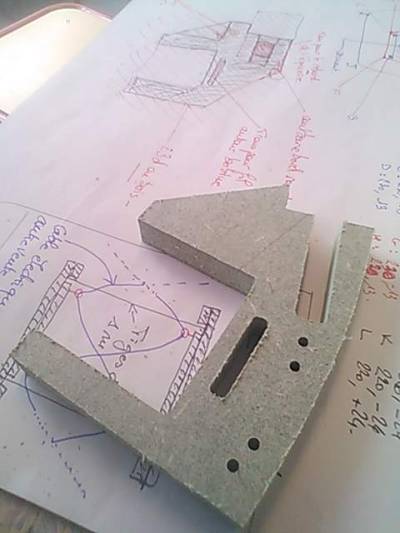

On tente d'abord une version faite à la main à la scie et à la perceuse, sur du medium 20mm , puis sur du medium hydrofuge 13mm, à partir d'une conception réalisée sur LibreCad :

- Fichier source : pietement_jonction.zip

En imprimant la forme sur une feuille A4 et en la collant sur des les plaques que bois, cela fait un guide pour découper à la scie sauteuse, et pour percer les trous.

Ci-dessus : les essais de pièces de jonction fait “à la main”

Les résultats sont concluants. Mais, il est possible que des épaisseurs de 13 mm en medium hydrofugés suffisent : cela devrait suffir à obtenir une bonne rigidité, une bonne solidité, et cela permet d'utiliser la CNC avec des mèches de 15mm de longueur de fraisage. Après une discussion avec la CNC pour savoir si elle veut bien se lancer dans ces fab' , les pièces sont fraisées sur la CNC du merveilleux atelier du c01n via LibreCad puis HeeksCad, puis HeeksCNC, puis Linux CNC, grâce à la magie opérée dans les temps anciens par “Maître G.” , opération de fraisage laissant planer une vibration sonore pendant 2 bonnes heures , en complément des essais de sons faits par ailleurs par des cartes arduino piloté par des élèves néophytes assidus du “grand maître b01” dans la place ce jour-là aussi après une ènième BC-BY-Night.

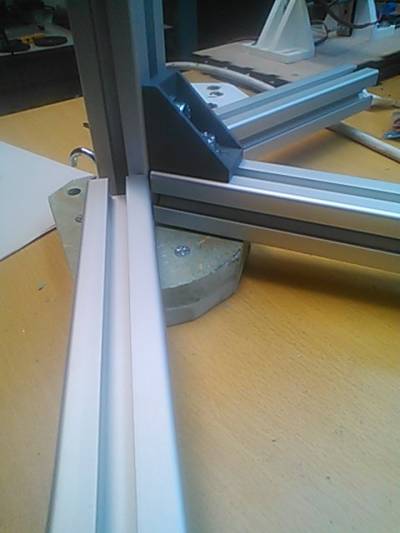

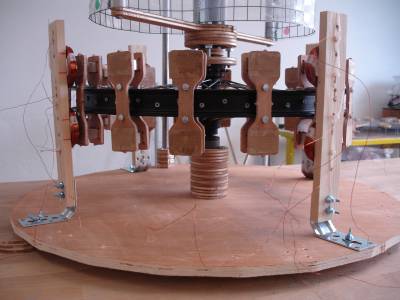

Ci-dessus : après fraisage des piétements , assemblages des barres de profilé aluminium de 30x30x200 mm venant de chez “Minitec” avec la visserie fournies et les petites équerres spécifiques

RÉSULTATS DES MONTAGES EN COURS

Les “Yeah !”

- [+] Pas de grande difficulté dans le montage

- [+] Quand on sert, c'est vraiment costaud

Les “Bof !” à “améliorer”

- [-] : il ne faut pas serrer avant de mettre toutes les barres horizontales, car sinon, la symétrie part en live

- [-] : il est nécessaire de fraiser la pièce centrale, afin de positionner plus facilement la symétrie de l'assemblage.

S06.E19-11.EXP01

L'éolienne était dans le Credo. Un peu en vrac. Une suite des OAVL. Un entre-deux. Un midi, l'éolienne est rapatriée dans l'Atelier du c01n. Elle retrouve sa place. Elle se remet à parler : “essaye plutôt de terminer les contreventements au lieu d'envisager les jonctions en I3D” semble-t-elle déclarer.

Alors, on s'y essaye. Le résultat est concluant. Contreventée, avec une pièce de serrage de croix-de-saint-andré et des pièces de serrage à chaque passage de tube , l'éolienne est solide. Ça l'fait ! Avec quelques bémols tout de même.

Ci-dessus, le contreventement réalisé avec du cablage torsadé multibrins de 3mm de diamètre et des points de serrage des cables réalisés avec des éléments de serrage pour cablage grand public

Résultats :

Les “Yeah !” :

- [+] : les cables en contreventement maintiennent l'éolienne. C'est solide. Malgré l'absence de point de fixation des cables au centre de la croix de contreventement

- [+] : les points d'accroche des cables résistent bien à la tension

Les “Bof !” :

- [-] : il est très difficile d'arriver à obtenir une verticalité des tubes correcte. Les 6 tubes se penchent. Car ils ne sont pas maintenus verticalement , perpendiculairement aux socles. Il faudrait qu'il soient à l'équerre. Mais il n'y a pas d'éléments pour les maintenir perpendiculaires au socle.

- [-] : il ne semble pas exister de composant pour serrer les cables au centre de la croix.

S06.E10

SAISON 06, Épisode 10 - Octobre 2019

Rappel des épisodes précédents: Miss Eolienne à axe verticale de type savonius, tente un coucours de beauté en s'affublant d'une roue de vélo censée jouer le rôle de génératrice brushless à aimants permanents. Au fur et à mesure de ses essais des plus belles robes, elle se met à exiger un peu plus de tenue: elle veut une armature digne de ce nom !

S06.E10-EX01

SAISON 06, Épisode 10 - Expérimentation 01

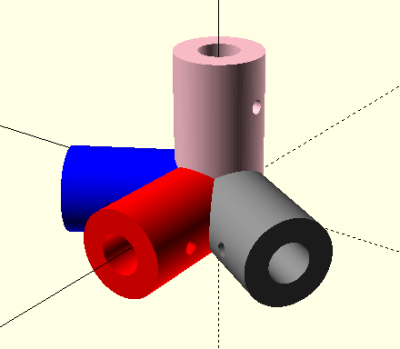

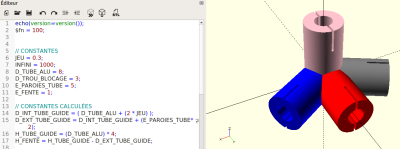

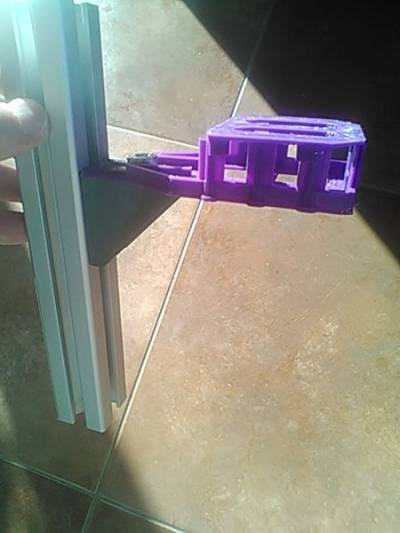

Expérimentation de pièce de connexion (de jonction) destinées à essayer une armature faite de tube alu de 10mm connectés par les jonctions en question.

- Essais de connecteur pour insérer les 4 tubes alu de 8 mm en embase

Source: fichier openscad

RÉSULTATS :

- [+] C'est joli

- [-] Le diamètre est trop petit : le tube ne rentre pas dans le connecteur

- [-] “Et comment tu vas faire pour que le tube il se barre pas , hein ? ” - “Baaahhh , je sais pas …”

S06.E10-EX02

SAISON 06, Épisode 10 - Expérimentation 02

Suite des expérimentation de pièce de connexion (de jonction) destinées à essayer une armature faite de tube alu de 10mm connectés par les jonctions en question.

- Essais 2 de connecteur pour insérer les 4 tubes alu de 8 mm en embase : ajout d'une fente pour serrer avec collier de serrage

Source: zip fichier openscad

RÉSULTATS :

- [+] la fente permet de bien serrer les tubes

- [-] pas facile à imprimer : la pièce ne tient pas très bien sur le support d'impression de l'I3D

- [-] ça met la vie des mouches : plus de 1h15 à imprimer par pièce ! On est pas rendus !

S06-E19-07 OAVL 2019

Jour 1

Première heure

- L'éolienne attend sagement qu'on s'occupe d'elle: les pièces du socle sont assemblées; les logements des montants en tube alu, sont imprimés et positionnés; les 6 profilés alu sont positionnés; un porte bobine est en place; l'axe, sa roue et ses aimants permanents 25x25x12.5 sont positionnés.

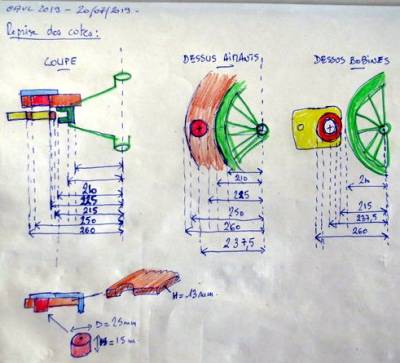

- En vue de refaire le porte aimants (avec des aimants ferriques cylindriques 25 x 15), une révision des cotes en couleur avant de lancer la CNC

Sixième heure

- Essais d'anneau avec du fil de fer agricole, en vue des contreventements: il faut torsader les deux brins pour que l'anneau reste en place en mettant une grosse rondelle; en tirant dessus (environ 50kg), l'anneau reste en place. Succès. Technique retenue.

Jour 2

- Des trucs au coeur du 108 au petit matin

- Un test de crochet concluant

- Des positionneurs de montants 10mm

- La fin des quatre-quarts avec une galette totale centrale qui tient le tout sans confiture, juste avec des écrous et des boulons

Jour 4

- Usinages CNC du guide de l'axe sur la chapeau

- Usinages CNC des guides porte-aimant en 4 bouts, assemblés par des pièces d'assemblage faites à la CNC

- Impression 3D des logements des montants de l'armature (“joncs” de 10 mm de diamètre, 1000 mm de long)

- Essais de contreventements avec 2 cordons tendus par un noeud de marin et des pièces de blocage en haut et en bas

Épisode 19-06

Premières chaleurs … à la poursuite de la mâchoire à bob, et en route pour monter la roue sous la voile … avec en ligne de mire, les OAVL 2019 qui s'approchent à grand pas.

Expérimentation 19-06-01

Une mâchoire améliorée:

- des fentes plus larges pour passer les colliers de serrage en plastic

- des trous de différentes tailles, pour choisir le diamètre des “chevilles” qui viennent coincer le fil de connexion

- des encoches pour que le collier de serrage se positionne là où il le faut

pose des chevilles, avec le fil de connexion dénudé sur une grande longueur de 5 cm

pose de pâtés de soudure sur les bouts de fils de connexion dénudés

soudure des fils des bobines sur les soudures des fils de connexion, et pose du tout sur les équerres des portaux en profilés alu 30mm

Fichiers sources :: generatrice_fusion_wip_wip.zip

Les côtés “yeah !”:

- ça se cale bien.

- les fils de connexion, sont bien serrés, ils ne bougent pas, ils jouent leurs rôles de maintient stable et solide

- la soudure des fils des bobines sur les fins de fils remplis de soudure, ça fonctionne bien

Les côtés “bof”:

- Les fentes ne permettent pas de faire passer la boucle des colliers de serrage: il faudrait que les fentes fassent 2 à 3mm de plus en largeur

- les trous de même diamètre, pour passer les “chevilles”, sont trop rapprochés les uns des autres: il faudrait qu'ils soient plus écartés pour éviter que les fils ne se touchent

Épisode 19.05

Expérimentation 19-05-04

Poursuite d'essais de mâchoire, c'coup-ci avec l'aide de la CNC.

- Dans un bout de medium 12mm, avec un mèche de 03mm

Fichier source: generatrice_fusion_wip_tec.zip

Expérimentation 19-05-03

Une expérimentation pour les dentistes qui aiment le mini-éolien. Fabrication d'une mâchoire, comme l'a proposé Ziel il y 9 mois … Une mâchoire pour entourer les bobines.

Premiers essais de mâchoire à bobine, fais à la main, des brouillons.

- Des trous pour faire passer les fils qui vont entourer et tenir les bobines

- Une forme qui permet de la placer sur les côtés des profilés aluminium 30×30 de chez Minitec

Expérimentation 19-05-02

RETOUR EN ARRIÈRE / abandon temporaire de la génératrice sous forme de boîte indépendante

Le développement de la génératrice sous forme de boîte dissociable de la voile, oblige à revoir complètement le développement de la voile, avec notamment son axe stator. AUSSI ON FAIT VOLTFACE ! On repare en arrière, on abandonne temporairement l'idée de génératrice déconnectable, et on repart sur l'idée de la génératrice solidaire de la voile, avec le connecteur voile/génératrice sur les rayons, et l'axe central stator

Expérimentation 19-05-01

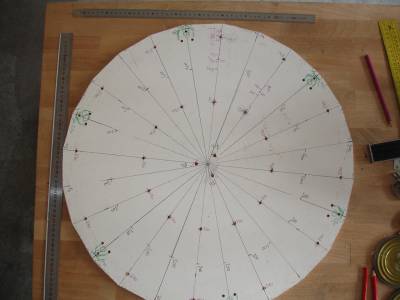

Recette du gâteau de socle pour génératrice brushless à aimants permanents faite avec une roue de vélo 20 pouces pour une mini-éolienne savonius de l'innovation stratégique du futur.

- une petite CNC qui ne sait pas fraiser une surface supérieure à 400x400mm

- des planches de medium hydrofuges de 12 mm (parce qu'on va finir par les peindre en rose, et qu'elles vont aller sous la douche et le cagnard dehors un de ces quatre matins)

- 4 parts égales faites à la CNC

- un coeur

coulant au chocolatpour assembler les 4 parts - des tubes profilés alu taraudés en 8mm par tant de générosité

- de la chance

- et un peu de chance

- et de la persévérence

- et de l'inconscience (une bonne dose, c'est conseillé)

Ça commence à prendre forme … Les profilés sont vraiment jolis, les vis aussi, ça fait solide, c'est cool. Faudra juste mieux solidariser les parts de tartes vers l'extérieur

Fichiers sources:

Épisode 19-04

Expérimentation n° 19-04-01

Par un jour d'Avril, dans un magasin …

- Bonjour.

- Bonjour, que puis-je faire pour vous.

- Je voulais des renseignements pour des roues de vélo.

- Oui, bien sûr, quelle dimension ?

- Ah oui. En fait, je vais d'abord vous poser des questions techniques, et ensuite des questions sur le sponsoring.

- D'accord.

- Les roues avant que l'on voit là, accrochées, leurs axes, se sont des 10mm ?

- Ce ne sont pas des roues avant, mais des roues arrières. Leurs axes, oui, se sont des 10mm

- Ah, d'accord.

- Pour les roues avant, on ne va plus faire que des serrages rapides. On va abandonner les serrages avec un axe et un écrou.

- Ah. Oui. Je comprends. Et les axes des roues arrières, ils sont la même longueur pour les roues de 20 pouces, 24 pouces, 26 pouces ?

- J'en sais vraiment rien. Attendez, on va mesurer avec le pied à coulisse.

- Sur la 20 pouces … 170 à peu près … sur la 26 pouces … ah, ça semble plus court de quelques mm. Mais avec ce pied à coulisse qui est un peu abîmé, c'est pas facile à mesurer. C'est possible que ça soit pareil. Faut voir. Mais, bon, s'il le faut, on peut commander des axes avec la même longueur, tant que ça peut se fixer … Mais … c'est pour quoi faire ces questions ???

- Avec des amis, dans une asso, dans un atelier laboratoire de production, on essaye de détourner des objets. Là, ce serait pour tenter de faire une mini-éolienne. Et on aurait besoin d'une roue de 20 pouces neuve pour l'utiliser pour faire une génératrice.

- Ah ouais. Carrément. Pour ce genre de projet. À fond. Prenez celle là.

- cool, un grand merci. L'adresse internet où on peut voir nos avancées, c'est sur le wiki ressources de Labomedia.

- Super. J'irais voir. Tenez …

- …

Et nous voilà avec une roue neuve donnée par le magasin DECATH' de Orléans, grâce à la gentillesse de la personne qui tenait le rayon vélo lors de notre passage. Un grand merci, c'est très sympa !

Qu'allons-nous faire avec cette roue de vélo toute neuve ?: jusque là, on avait une roue arrière 20 pouces de BMX (fournie par un autre Magasin DECATH', à savoir celui de Romo) qui devait être jetée à la poubelle, car la cassette de vitesse était toute pétée et toute rouillée. On a fait les essais de génératrice avec cette vielle roue. Mais on n'a jamais fait d'essais avec une roue neuve. On ne sait pas comment elles sont fichues, de quelle taille est l'axe, comment il tient, comment c'est à l'intérieur du moyeu, etc … Avec cette roue neuve, on va pouvoir faire une génératrice à partir d'un support “propre”. C'est mieux. Le transfert de connaissance n'en sera que meilleur.

LET'S GO POUR LES PREMIERS ESSAIS AVEC LA ROUE NEUVE 20 POUCES DE CHEZ DECATH' …

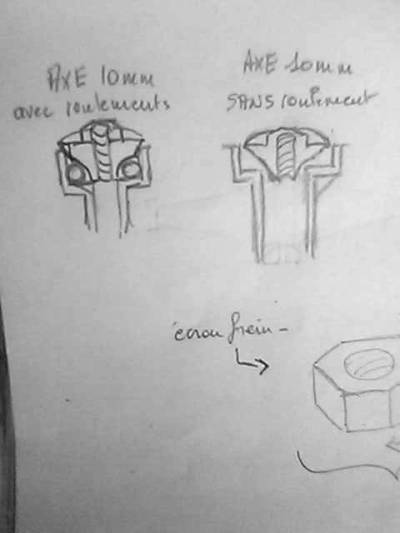

REMPLACEMENT DE L'AXE DE 10MM PAR UN AXE DE 8MM EN ROTOR / AXE SOLIDAIRE DE LA ROUE

L'axe de la roue fournie, n'est que de 170mm de long. C'est pas assez pour dépasser de la boîte que l'on veut faire avec les tubes aluminium de 200mm de long. Faire une jonction d'allongement serait difficile. On tente donc d'abord de remplacer l'axe de 10mm et de longueur 170mm, par une tige filetée de 08mm de diamètre et de 250mm de long.

- démontage de l'axe: devissage des écrous de fixation; on retire les billes de roulement; on retire l'axe

- impression en i3D de deux cones de fixations troués en centre par un guide de 8.4mm de diamètre

- sciage de 25cm de tige filetée 08mm

- assemblage de la tige filetée 08mm, des cones de guidage, avec des écrous de part et d'autre

- pose de manchon de serage de diamètre int 8mm et longueur 30mm

Fichiers source:

Les “yeah” et les “bof”:

- (+): assez facile à monter et à démonter

- (+): une fois bien serrés, les cones sont solidaires de la roue, même en forçant, on arrive pas à désolidariser l'axe de la roue

- (-): la pose des cones peut poser problème, si ils ne sont pas axés comme il faut

- (-): c'est con de pas utiliser l'axe fourni avec la roue

- (-): si la tige filetée est un peu tordue (même un tout petit peu), ça fait un jeu de rotation pas bon pour la planitude de la jante dans l'entrefer des aimants (voir épisodes précédents).

Et donc … : une autre solution, serait d'utiliser l'axe de 10mm/170mm fourni avec la roue, et de réduire l'épaisseur de la boîte pour que l'axe en dépasse.

UTILISATION DE L'AXE FOURNI AVEC LA ROUE

Cela implique:

- Utilisation de roulements à billes de diamètre intérieur 10mm pour la jonction avec la boîte ⇒ ce ne sont pas des roulements à billes de skate qui sont de 08mm de diam intérieur, mais des roulements spécifiques de diam 10mm.

- Réduction des tubes aluminium

Préparation / croquis :

Réalisation:

- Démontage de l'axe de la roue 20 pouces de vélo enfant de chez DECATH'

- Enlèvement des billes de roulement

- Enlèvement de la graisse

- Passage de l'axe de 10mm

- Serrage de l'axe de 10mm sur le moyeu de la roue avec les écrous coniques qui servent normalement à serrer les billes de roulement

- Positionnement des roulements et serrage avec les boulons

Ça donne quoi ?

(+) : l'utilisation de l'axe, au lieu d'une tige filetée, c'est plus simple

(+) : la longueur de l'axe semble suffisante pour placer tous les éléments et envisager de les fixer

(-) : le serrage des boulons coniques n'est pas facile, car il n'est pas évident de glisser la clefs de serrage dans le logement tubulaire

(-) : en utilisant cette longueur d'axe, cela va faire une boîte peu épaisse, qui va obliger à recouper les tubes aluminium, et qui ne laissera que peu de place pour y loger les éléments de stockage d'électricité

Discuter possible sur la page "Discussion" de ce wiki

Épisode 19-03

Mars 2019

Possibles intentions de ce mois: “Servir les bobines sur un plateau”.

Expérimentation 19-03-04

Réduction de la canette pour que bob rentre dans sa cage “sans faire chier sa mère” sans problème.

Fichiers sources “YEAH !”:

Jour de Victoire: les ”+“

- (+) Les 2 parties de la cannette s'emboîtent bien.

- (+) Les encoches pour faire passer du fil ou du scotch pour maintenir la bobine dans son état avant le “démoulage”, sont suffisamment grandes et fonctionnent au poil.

- (+) Les pattes des parties de la canette sont solides et résistantes

- (+) Après confection de la bobine, et démoulage, elle est de la bonne épaisseur et de la bonne taille pour rentrer dans sa cage (l'épaisseur intérieur de la canette, doit bien être inférieure de 3 mn par rapport à l'épaisseur intérieure de la cage)

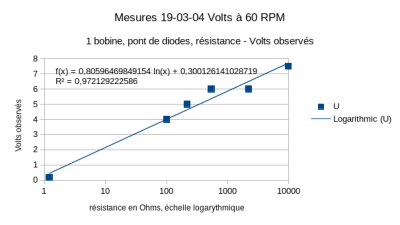

Mesure des volts et de la puissance produite par cette bobine À 60 RPM (grosso modo):

- l'éolienne est tournée avec des mains de personnes humaines, à peu près à 60 RPM (à vue d'oeil)

- le porte bob est positionné sur un socle, la hauteur est réglée grâce au profilé aluminium et à l'équerre (de la société minitec https://www.minitec.fr/ ) , et la cage à bobine est placée juste entre les aimants

- les sorties des bobines (entrante, et sortante) sont reliée à un pont de diodes pour redresser le courant alternatif en courant continu (grâce au pont de diodes effectué dans le passé, que nous avons conservé religieusement - voir épisodes précédents)

- on mesure les volts à vide, puis au borne d'une résistance placée sur le circuit (parce Maxime a dit:”moi, ce je trouverais intéressant, c'est de mesurer la puissance, en plaçant des résistance sur le circuit“)

- on mesure avec différentes résistances (parce que Maxime a dit: mettons, une résistance de 1 ou 2, puis 100, 200, 500, 1000, 10000, déjà pour voir ce que ça donne)

Résultats des mesures de volts de bob :

- à vide: 7 volts

- résistance 9850: entre 6V et 7,5V

- résistance 2200: entre 5,5V et 6V

- résistance 540: entre 5,5V et 6V

- résistance 217: entre 4,5V et 5V

- résistance 100: entre 3,5V et 4V

- résistance 1,2V: entre 0,15 et 0,18V

Calcul de la puissance P (UxU)/R en graphiques:

- Ces premières mesures montrent que la puissance à 60 RPM pour cette bobine, se situe sans doute en observant les voltages avec des résistances dont les ohms se situent entre les valeurs 10 et 220.

- Pour faire des observations plus fines, un projet d'entrainement de la rotation de la roue de vélo (de l'éolienne) avec un moteur pas à pas, pour maintenir la rotation exactement à 60 RPM, et l'utilisation de résistances de précision, est envisagé. Serge et Maxime donnent leurs verdict: “Bon, de toutes façon, faudra démonter l”éolienne pour faire passer les courroies …”

Suite envisagée

- Faire la boîte à génératrice bicyclette, la faire vraiment, avec une roue avant de BMX neuve, et en retirant l'axe à vis et ses roulements à billes de son moyeux.

- Monter un moteur pour avoir du 60 RPM précis, et faire les mesures

Expérimentation 19-03-03

Impressions 3D de canettes et premiers essais de remplissage des canettes, pour voir si la bière est bonne c't'année, à la veille de XUL , fallait bien ça ! - pour voir si le porte canette accepte les bob de canette.

Le tourne disque est un 45 tours. Bien réglé sur la bonne vitesse, il peut jouer du son numérique des années 80 (enfin, c'est ce qui s'est passé, en rythme, impec, on aurait pu croire que ça sortait d'une arduino pour un effet XUL garanti, mais non, pas du tout, c'était bien la platine qui balançait en rythme, tout le monde qui était présent dans d'atelier du c01n en ce 14 mars 2019 pourra le confirmer !! Et ça envoyait !!)

Bon, … au final, des neurones se sont perdus en route. Une fois la Bob' débob', la bob' rentre pas dans le porte bob': du grand n'importe quoi ! Fantastique. Tout à refaire ! Circulez ! RDV pour le prochain essai !

Les (+) “ouaip, pas si mal”:

- (+) Les canettes en 2 morceaux, dessus et dessous, avec coeur pour le passage de l'axe de bobinage

- (+) Les pattes courtes qui se glissent le long des pattes longues, permet de positionner

- (+) Les pattes permettent la forme carrée de la bobine (notamment au centre)

- (+) Les fentes permettent le passage du scotch ou de fil nécessaire pour au la bobine ne se défasse pas

Les (-) “bof, vraiment pas terrible” :

- (-) Les pattes ne sont pas assez solides, elles cassent

- (-) Quand on défait les bobines de la canette, elles gonflent de 2 mm à 360°. Et après, … elles ne rentrent plus dans leur cage (faut dire: qui aimerait passer sa vie dans un cage, heing ??? !!!)

Les fichiers sources pouah-beurk !

Expérimentation 19-03-02

Impression 3D des deux Bob-Mâchoires-à-Ziel, sans courbure, à plat, avec une conception plus simple (LibreCad et Openscad) avec point de fixation simplifié et trous pour recevoir un simili bornier sur chaque mâââââchoire: c'est de par ces trous, que les fils de Bob-Le-Cuivre sortiront.

Fichiers sources:

les “Yeah !” (+)

- (+) simple de mise en place

- (+) simple à imprimer (une impression en mode rapide brouillon avec du fil non technique, fonctionne)

- (+) le serrage positionnement fonctionne

les “Mouais” (-)

- (-) supprimer les deux petits retours en bout de pièce: ils sont fragiles, et ce n'est pas certain qu'ils servent à quelque chose

- (-) option: ajouter une sorte de “guide avec des cure dents” permettant de garder les deux pièces alignées horizontalement. Un peu compliqué à expliqué là, mais une fois réalisé, ça ira mieux.

Expérimentation 19-03-01

Impression 3 D des deux pièces enfermant les bobines, mais ce coup-ci, avec une courbure: histoire de voir si l'imprimante 3D LULZBOT TAZ de l'atelier du c01n est capable de nous sortir un truc qui soit potable:

Pouah ! C'est trop môche ! Abandon dès la pièce num 1. Pas bonne idée du tout !

Fichiers source pouah !

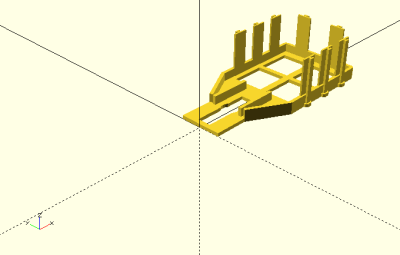

ÉPISODE 19-02

Petites tiroirettes à bobinnettes sur profilés alu, le mois de février consiste à faire les premiers essais d'utilisation des tubes alu 30mmx30mmx200mm et de leurs équerres, pour concevoir les supports de bobines qui viennent se glisser entre les deux support d'aimants permanents reposant au dessus et au dessous de la jante de la roue de vélo.

[En] Februar 2019. We experiment usage of aluminium profiled tubes to design compartment which will receive coils, to be placed between magnets plates, which magnet plates are located up and down the bycicle wheel rim.

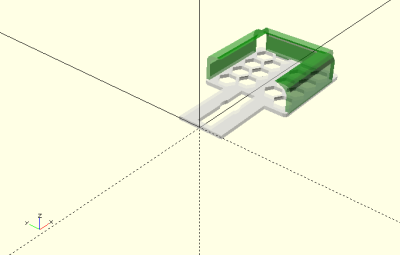

Expérimentation n° 2019-02-03

LES MACHOIRES EN LIEU ET PLACE DE LA TIROIRETTE ?

- Fais ce que Ziel a dit: des mâchoires !

- Impression 3D de 2 mâchoires en PLA technique blanc

- Les mâchoires peuvent d'aligner et se fixer l'une entre elles, et sur l'équerre, grâce à leur anneau décalé sur Z, et grâce à la vis de fixation centrale et au guide présent sur l'équerre

- Les 2 mâchoires se ferment et ça fait une cage à bobine

- Fichiers sources: portebobmachoire-essai.zip

Expérimentation n° 2019-02-02

EXPÉRIMENTATION D'AMÉLIORATION DE LA TIROIRETTE

- allongement de 15mm

- renfort de 5mm tout autour pour la rigidité en partant du manche

- panneaux avec IPN là où il y a la bobine

Fichiers sources :

RÉSULTATS: PEUT MIEUX FAIRE

Bon, cette dernière version est mieux que la précédente. Mais avant que l'on mette ça dehors, au vent, sous la pluie, la neige, dans les tempêtes de sables, près des mers salées, ou au cagrard à 60°, il va falloir apporter quelques améliorations.

les victoires: (les (+)

- (+): les renforts rigidifient bien l'assiette

- (+): les bords en colonne avec I.P.N. derrière, solidifient bien

- (+): les embases des I.P.N. plus larges permettent que les montants ne se cassent pas facilement

- (+): la largeur de la fente du manche est de la bonne taille

- (+): avec cette forme, on a réduit de -20 mn le temps d'impression

- (+): le chapeau est assez épais (1mm), il se glisse avec frottement sur le peigne

les défaites: les (-)

- (-): le chapeau se retire trop facilement, les frottements n'empêchent pas de le retirer facilement. Il faudrait en passer par un système qui le bloque, et qui permette de le débloquer si besoin

- (-): dans la vraie vie, y'a intérêt à choisir un fil d'impression qui résiste aux froids (-20°) et aux chauds (+50°) sans se déformer trop, ni casser. Sinon, ça va être la destruction assurée.

Bon … ben … faut continuer à concevoir cette petite pièce de porte bob'. Sacré Bob '.

Essaye encore petite personne terrienne !

Expérimentation n° 2019-02-01

EXPÉRIMENTATION DE CONCEPTION D'UN ESSAI DE TIROIRS PORTE BOBINE EN IMPRESSION 3D

- conception d'une première forme en tiroir en impression 3D qui vient se poser sur l'équerre du tube alu MINITEC

Fichiers sources:

RÉSULTAT :

- (+) : l'épaisseur semble suffisante

- (-) : il faut ajouter 15mm entre le “manche” du tiroir et le bloc bobine

- (-) : il faut élargie la fente sur le manche de 0,2mm de chaque côté, car c'est trop étroit pour laisser passer le guide présent sur l'équerre

- (-) : il faut ajouter deux bras verticaux qui viennent relier les bords du bloc bobine au manche pour assurer la rigidité. En faisant cela, il sera possible de réduire l'épaisseur des paroies

- (-) : l'évidage situé vers le manche, créé une fragilité. Il faut laisser de la matière.

DÉCEMBRE - JANVIER 2019

Vers la réalisation d'une boîte support pour la génératrice DIY faite avec une roue de vélo, indépendante de l'aéro-module: les mois de décembre 2018 et janvier 2019, sont dédiés à la préparation de la conception d'un support de la génératrice sous la forme d'une boîte, qui guidera et contiendra la roue de vélo, les aimants permanents, les bobines, et peut-être bien, les stockage d'énergie. Cette boîte sera indépendante de l'aéro-module. Sur cette boîte viendra se poser l'aéromodule contreventé.

MATÉRIAUX EVISAGÉS

Pour réaliser la boîte indépendante contenant la génératrice faite avec une roue de vélo, il est envisagé d'utiliser les composants suivants:

- Une plaque au-dessus

- Une plaque au-dessous

- Des tubes de profilés aluminium de 200mm de longueur, bien coupés à l'équerre, servant a) d'entretoise entre les deux plaques, et b) de support pour placer les portes bobines

- Si possible, des équerres et la visserie, à fixer sur les tubes profilés

- Un matériaux pour le bord

AIDE APPORTÉE PAR DES FOURNISSEURS, ET REMERCIEMENTS

Afin de réaliser les essais, d'en une optique d'objet finalisé pour une utilisation extérieure, des fournisseurs de matériaux ont été approchés, afin de leur demander s'il leur était possible de contribuer:

- La société “clef-de-13” située sur la région Orléanaise, a généreusement fourni 2 chutes de profilés alu de 20mmx20mm Bosh© et une petite équerre, afin de faire des premiers essais de maintient de porte bobines - Un grand “Merci” à la société “clef-de-13” pour leur infinie gentillesse !

- La société OGELEC à Candé sur Beuvron, a généreusement échangé sur le sujet, en montrant ce qu'il était possible de faire, avec des profilés aluminium du fabricant MINITEC et l'utilisation de plaques permettant d'envisager une utilisation extérieure et une finition de qualité - Un grand merci pour ces échanges techniques !

- La société MINITEC FRANCE, par la voix de son dirigeant, a très généreusement fourni 20 tubes de profilés aluminium MINITEC 30mmx30mm, coupés proprement à l'équerre de longueur 200mm, ainsi que 60 équerres 40mmx40mm et visserie adhoc - Un grand merci pour cette très généreuse contribution

Merci !

Sur la base de ces matériaux, il a été possible de commencer à cogiter sur la conception de la boite de la génératrice.

NOVEMBRE 2018

À la poursuite de l'armature enchantée, ce mois de novembre propose un imaginaire flamboyant consistant à dénicher une merveilleuse façon de fabriquer une armature pour cette petite éolienne (mini-éolienne) à axe vertical de type savonius et sa génératrice brushless faite avec une roue de vélo, des aimants permanents, et des bobines de cuivre.

expérimentation n° 2018-11-04

ESSAIS D'AMÉLIORATIONS DES CONTREVENTEMENTS DE L'ARMATURE RÉALISÉE AVEC LES TUBES PVC 32mm

- essais sur le support réel de l'éolienne

- fixation des bouchons de tube, sur les deux plateaux (en haut et en bas) pour permettre la pose du chapeau et de l'embase, facilement (on peut enlever et mettre les plateaux facilement).

- pose d'une sorte de “manille” traversant chaque couple manchon/bouchon, pour éviter que les montant ne se déboîtent des bouchons lors de la mise en tension des câbles au moment de l'emboitage.

- positionnement des points de fixation des câbles sur les tubes, à hauteur de la voile savonius, et pas à l'extrémité des montants (en prévision de la suite, c'est à dire, la désolidarisation de la génératrice roue de vélo. Dans ce cas, l'armature ne prendra que la hauteur de la voile)

- remplacement des ressorts trop faiblards, par des ressors du commerce, servant à réparer les fauteuils et autres assises destinées à recevoir d'augustes postérieurs.

COMMENTAIRES ATTENDUS DANS L'C01N …

- “Ouais, tu devrais utiliser des tiges en alu, parce que là, tu vois c'est tout en tension. Tes tubes PVC se tordent un peu. C'est pas bon. Avec des tiges en alu, plates, t'aurais pas de tension, et se serait bien rigide.”

- “C'est un bel objet, c'est beau. Et chaque semaine ça change. C'est vraiment sympas.”

- “Ouaiiiis, vraiment belle cette réalisation.”

- “La vache: c'est dingue ! C'est super solide maintenant avec ces contreventements !”

- “Oh putain, ça va mieux que la semaine dernière. Je me sens moins con.” - rien à voir avec l'éolienne, c'est un commentaire à côté, au sujet de code html et de css

- “Oooh ça marche c'est trop cool” - rien à voir avec l'éolienne, c'est à propos du sémaphore merveilleux et extraordinaire de Gaziel.

RÉSULTAT: PRESQUE SUCCÈS TOTAL !

- Ouai, c'est succès, car le contreventement fonctionne: c'est solide, avec un brin de souplesse si jamais on met une pression phénoménale (faut vraiment y aller très très fort pour que ça bouge, et quand ça commence à bouger, les ressorts sont là pour réguler la tension, et éviter que ça se casse.)

- Ouai, c'est succès, car on voit bien qu'en prenant cette tension sans piquer aux extrémités des montants, mais un peu à l'intérieur, ça déforme les tubes, et donc ce n'est pas vraiment à faire. Ça confirme l'idée de piquer aux extrémités des montants mais dans des longueurs de 600mm, càd, la taille de la voile, lorsque nous reviendront plus tard dessus, une fois la génératrice de vélo déconnectable réalisée)

expérimentation n° 2018-11-03

ESSAIS DE CONTREVENTEMENT SUR TUBES PVC DIAM. 32

- des tubes PVC de diamètre 32 de 930mm de longueur (pour faire une hauteur totale, bouchons, manchons, tubes, de 1000 mm)

- des manchons pour tube PVC diamètre 32

- des bouchons pour tube PVC diamètre 32

- des crochets, que l'on modifie légèrement avec une pince, en élargissant l'un des passages du crochet, pour pouvoir le glisser dans le trou fait dans le tube

- un ressort (ici, un ressort fait maison avec du fil rigide de 15mm torsadé autour d'un axe)

- des pièces de serrage de câblage pour câbles de 2mm

- vissage des bouchons sur la plaque support, avec une rondelle large dessus et dessous, pour bien plaquer le bouchon

- pose des manchons sur le bouchon

- pose des tubes dans le manchon

- perçage en extrémité pour laisser passer une sorte de goupille (maintient du manchon au bouchon)

- perçage du manchon et du tube pour laisser passer le crochet élargi

- réalisation des câbles de même longueur avec les pièces de serrage (la longueur du câble est volontairement trop courte, pour mettre le ressort en tension dès lors que le montant est vertical)

- assemblage du tout

RÉSULTAT: SUCCÈS

- les (+): l'assemblage est facile à réaliser

- les (+): les pièces sont dans le commerce et facilement trouvables

- les (+): l'aspect est soigné, esthétiquement convenable

- les (+): le ressort joue bien son rôle de tension dès lors que l'on met le montant vertical

- les (+): des pièces en PVC supportent la pluie et les éléments naturels de notre région

expérimentation n° 2018-11-02

Essai de contreventement des montants

- Les cables en acier ne conviennent pas: ils sont attirés par les aimants. Ils exercent une force sur la rotation. Cela freine la rotation.

- Pour cabler, on prend donc des fils électriques multibrins, dont le multibrins de cuivre fait 15mm de diamètre (c'est solide).

- Pour assembler, c'est serrage à la mano, avec des noeuds de chaise, et on tend la croix de saint andré, avec la technique paysanne

(

Résultats: DEMI SUCCÈS

- les (+) : Les contreventements fonctionnent: l'ensemble devient “rigide”

- les (+) : Les fils électriques sont solides et se travaillent facilement

- les (-) : c'est moche tous ces nœuds de chaises difformes

- les (-) : c'est impossible de régler la tension de façon uniforme pour chaque croix de st andré

- les (-) : la tension sur le socle le déforme (phénomène de parabole) ⇒ il va falloir rapidement fixer la plaque sur un socle plus rigide, comme sur une mini-palette, ou bien une palette conçue à cet effet.

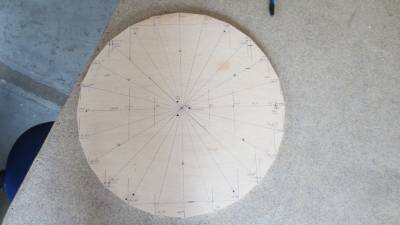

expérimentation n° 2018-11-01

Essais de fabrication d'une armature en bois

Comme la laser de l'atelier du c01n de la Labomedia, n'est toujours pas tout à fait calibrée pour découper des plaques de contre-plaqué extérieur de 5mm, après ces mois et ces mois de convalescence, il n'est pas encore possible de tester l'armature faite de poutrelle en bois (voir le mois précédent).

Comme nos portes monnaies sont vides (empty as a pocket), et que nous n'avons pas encore été voir des fournisseurs de profilés aluminium de type “b.o.s.h.” ou équivalent, pour leur demander de nous sponsoriser, il ne nous est pas encore possible d'essayer une armature en profilés aluminium (et c'est bien dommage, car ça nous irait très bien au teint en ce début d'automne). (aide demandée: trouver une entreprise qui soit OK pour nous filer 24 profilés alu de 20mm x 1000mm, avec 24 équerres alu de 90°).

Bref, on se l'essaye avec des matériaux en bois, et … à la main, avec une scie.

- des tiges de bois de 14mm (des tourillons) pour faire les montants

- des plaques de bois de CP pour faire le socle et les emboîtements des tiges de bois

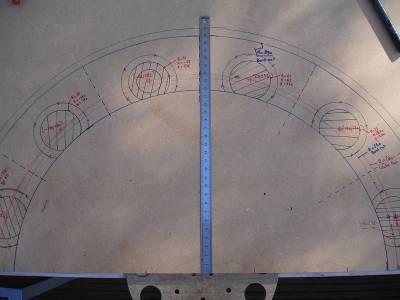

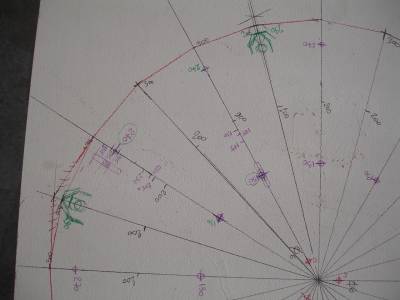

Ci-dessus: Tracés sur les 2 plaques de CP fixés l'un à l'autres pour avoir exactement la même forme

- deux carrés de 600×600 mm, avec leur diagonale, pour repérer le centre (0,0)

- à partir du centre, on repère les 24 sommets du 24gone (300,0), (290,78), (260,150), (212,212)

- on trace les lignes des 24 sommets

- on trace les diagonales des 24 sommets

- au centre, on repère les 3 trous de fixation à 23mm du centre sur les diagonales 120°

- on repère le trou de placement du fixateur de tige, à 273 mm du centre sur les 6 diagonales à 60°

Ci-dessus: Pièce de placement des tiges, faite à la laser

- un trou de 14mm au milieu

- 3 trous pour fixer

- une petite pointe à chaque bout pour repérer le placement sur le trait de tracé en provenance du centre

Ci-dessus: Perçage du tourillon

- un trou dans le tourillon de 2mm de diamètre pour recevoir une vis

- vissage du tourillon

Ci-dessus: Placement de la pièce centrale

- en haut, une pièce centrale avec un trou central de 8mm et ses 3 trous de fixation de 5mm de diamètre placés à 23mm du centre (0,0)

- en bas, la même pièce, sauf que le trou central fait 16mm.

- montage du tout

Ci-dessus: “Oh ! quelle est belle, hein ?”

RÉSULTAT: SUCCÈS EN COURS ? OU ÉCHEC EN VUE ?

Le truc tient debout. C'est assez stable. C'est assez beau esthétiquement. Mais:

- les pièces de bois ont été faites avec du 05mm d'épaisseur. C'est carrément faiblard. Vaudrait mieux du bon 10mm bien costaud.

- avec des tourillons de 14mm, il faut obligatoirement des contreventements entre chaque montant avec un cablage en croix saint andré (putain, ça sonne bien ce truc, on dirait qu'on s'y connaît avec une sorte de connaissance de 20 siècles ou plus derrière nous … c'est parfait, ça alimente l'imaginaire). Et réaliser ces cablages, ça va être quelque chose, “moichteuldit!”.

OCTOBRE 2018

Nos incroyables intentions pour ce mois:

- Arriver à placer les bobines entre les aimants

[En]: This month, our unbelievable intention is to try to place coils in the middle of the space between magnets

Expérimentation n° 2018-10-04

Problèmes des expérimentations précédentes: Elles nous disent que “tant qu't'as pas fait ton armature, tu vas avoir du mal à placer tes bobines”. Effectivement: l'éolienne n'est pas fixée en haut. Certes, elle tourne très très bien. Mais, lorsque l'on veut lui donner une impulsion de rotation, cela génère un gigotement de départ, qui vient biaiser l'assiette. Un “biais de gigotement”, c'est son appellation scientifique exacte. Donc, il faut envisager de faire l'armature, avant de faire les tests de placement de bobines, sinon, il va pas y arriver.

Retours de discussions de neurones non connectés au sujet de l'armature:

- Camille: “Bah, tu as 3 trucs. Ton machin technique (la voile et la génératrice). Tu fais une armature fonctionnelle, peu importe sa mocheté. Et tu pourras placer par dessus un système de design, interchangeable”. Bon ben, “OK”, ça c'est une idée de folie.

- Ziel: “Garde ton socle en bois. Ouais, avec les profilés alu, ce qu'il y a de bien, c'est que c'est solide, et réglable, avec les glissières. Mais ça pèse. Et ça coûte. En bois, ce serait bien, mais ça va bouger quand tu va la mettre dehors”

Bon, l'alu çu futustuc, mu ju nu pu su lu cude.

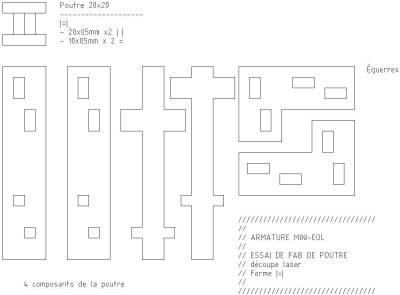

On va faire un essai de poutrelle avec du CP extérieur de 5mm, maintenant que la découpe laser du merveilleux atelier du c01n enchanté (découpe laser qui possède une zone de découpe de 1 m x 60 cm) est réparée.

plans sous libreCAD pour un essai de poutrelle découpe laser CP 5mm avec équerre:

Pour une tentative d'une poutrelle de faible longueur, avant de faire un essai de 1m de long.

Expérimentation n° 2018-10-03

Tentative d'essai de production d'électricité avec une bobine faite à l'arrache avec des fils électriques classiques du commerce gainés de 1,2mm de diamètre

- du fil d'électricité mono-brin de 1,2mm de diamètre (un truc classique qu'on trouve partout)

- un support récupéré d'une bobine de teflon donnant un tronçon de 10x10mm d'épaisseur (support de bobine de ruban de teflon)

- et on tourne à la main et à l'arrache, le fil autour pour faire une bobine

- mesure de la résistance de la bobine: 2,8 ohms (dixit le vue mètre)

- on fait tourner l'éolienne et jante de roue de vélo avec son double plateau d'aimants dessus et dessous de la jante, à 60 RPM (à vue de nez)

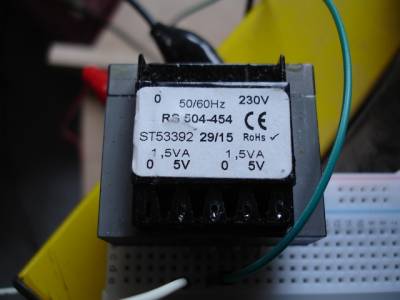

- un petit transistor 230 volts - 5 volts, que l'on place à l'envers: on connecte les fils de la bobine sur la partie 5 volts; et on connecte les fils de sortie au voltmètre

- on place la bobine faite à l'arrache dans l'entrefer

- et on mesure les volts

SUCCÈS

- quasiment 7 volts alternatif à 60 rpm, c'est pas mal du tout.

- C'est succès !

Expérimentation n° 2018-10-02

Sur une idée Filou, tentative d'essai de production d'électricité avec une bobine en fils 0,3mm, et des supports de cassettes VHS

- Récupération des supports de bobine que l'on trouve dans les cassettes VHS de 240minutes (démontage facile en dévissant 5 vis, les bobines sont nickel avec un coeur de 20m de diamètre, un bord externe de 90mm, une épaisseur de 15mm)

- Fil de cuivre de 0,3mm de diamètre

- Bobine avec une épaisseur de 10mm autour du coeur

- Réalisation: perçage 5mm du coeur de la bobine VHS; passage d'un boulon 5mm x 80mm; écrou de serrage de l'autre côté; la tige du boulon dans une visseuse; et on fait marcher la visseuse pour remplir la bobine

SUCCÈS

- Autour de 60 RPM, on génère entre 18 et 24 volts alternatif. C'est un demi-succès: car avec 24 volts pour une bobine, quand on va en avoir 4 montés en série, on va arriver à 24 x 4 = 96 volts ! Qu'est-ce qu'on va faire avec ça ??? Il vaudrait mieux obtenir 6 volts par bobine, pour avoir 6 x 4 = 24 volts.

ÉCHEC

- La bobine est trop épaisse: elle cogne dans les aimants

- Le plastique de la bobine est assez peu rigide, se casse, se tord sous le poids de la bobine

Expérimentation n° 2018-10-01

1ère tentative de confection de support pour bobines: des demis cercles en bois avec excavations entoilées

Dans l'épisode précédent, on a réussi à placer deux plateaux d'aimants, dessus et dessous la jante de la roue de vélo. Right ? (c'est pour frimer un peu le “right”, ça fait blog qui s'la joue pour attirer l'attention).

Afin de poursuivre cette belle aventure dans l'atelier du c01n de la labomedia enchantée, on s'en va essayer le placement des 12 bobines à l'horizontal entre les deux plateaux d'aimants. On a un espace disponible de 25mm théorique, entre les deux bords de la jante (la jante fait 25mm d'épaisseur). L'idée: un plateau, constitué de 2 jeux de 2 demi cercles.

Chaque demi cercle:

- excavé de trous de 55mm de diamètre pour pouvoir y loger chaque bobines de 10mmx10mm de tronçon (ça fait des bobines d'environ 55mm de large)

- rogné sur la partie en direction de l'axe, pour ne pas être en contact avec la jante.

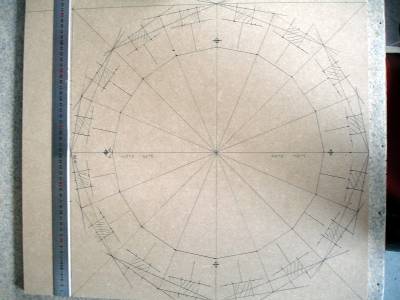

Fabrication / tracés et dimensions de chaque demi cercle:

- Plaques de bois reconstitué de 9mm d'épaisseur

Fabrication / entoilage des excavations:

- colle à papier peint

- 3 couches de toile: papier kraft d'enveloppe récupérée + toile papier de verre mural + papier kraft d'enveloppe récupérée

- technique: colle sur les deux faces des toiles, colle sur la face d'accroche du bois

- résultat: la toile est bien tendue une fois séchée; parfaitement résistante à la pression. Impec !

Échec: l'épaisseur de supports est trop importante, ça cogne dans les aimants

- L'épaisseur de la jante est de 25mm théorique

- L'épaisseur de la plaque de bois supportant les aimants est de 10mm

- L'épaisseur des aimants est de 12,5mm → ils dépassent donc de 2,5mm

- L'entre-aimant, d'aimant à aimant est donc de : 25mm - 2 x(2,5mm) = 20mm

- L'épaisseur de la plaque de bois support de bobine est de 9mm

- L'épaisseur de deux plaque de bois, faisant office de coffret à bobine, est donc de 2x9mm = 18mm

- Il reste donc un entrefer entre la bobine et chaque aimant, dessus et dessous, (20mm - 18mm) /2 = 1mm

- 1mm est bien trop peu pour arriver à positionner les bobines ⇒ le support bobine frotte sur les bobines

- ⇒»» ! ÉCHEC !

««⇐

SEPTEMBRE 2018

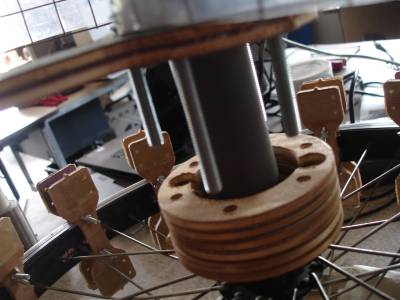

Expérimentation n° 2018-09-01

Expérimentations des deux cercles en bois pour placer les aimants à l'horizontal, au dessus et au dessous de la jante de roue de vélo

Dans une plaque de bois de 10mm d'épaisseur, on découpe un seizagone (un truc-a-gone à 16 côtés). Pointe à pointe du seizagone, on a 510 mm. On fait un trou dans le seizagone, avec un autre seizagone, mais plus petit, qui fait, pointe à pointe, 360 mm de large. Et on place 4 trous de 5mm répartis proportionnellement sur le tour intérieur, centrée sur un cercle de 190 mm. Et on fait des emplacements sur chacun des côtés, pour recevoir les aimants, de 25mm de profondeur, et de 30mm de large.

Comme la CNC de l'atelier du C01n ne peut pas découper au delà de 400 mm de large, on se tape tout ça à la main. Ça prend la vie des mouches. Deux heures pas moins, pour dessiner et pour découper avec une scie. D'ailleurs, Serge se pointe et dit “t'as rien fait c't'aprem' !!!”. Par contre, une fois qu'on en a fait une, on peut s'en servir pour dessiner la seconde, en moins de 5mm, en utilisant les pourtours.

Expérimentation n° 2018-09-02

Les seizagones reçoivent les aimants, et se glissent sur la roue de vélo

Bonne nouvelle. Les aimants se placent facilement dans leurs logements. Pour les maintenir, il suffit de fixer des pattes de métal de 60mm de longueur. Il faut d'abord fixer toutes les pattes. Puis, on vient glisser les aimants les uns après les autres sous les plaques, dans leurs logements. En se plaçant sur le bord d'une table, en faisant dépasser uniquement le logement visé, les aimants se glissent facilement sans danger. C'est une bonne nouvelle. Grâce à ces pattes, les aimants ne bougent pas.

Ci-dessus, fixation des pattes, et positionnement des aimants dans leurs logements.

Les 16 aimants sont placés un coup Nord/Sud, un coup Sud/Nord

Les deux seizagones, sont remplis d'aimants. On les place bien loin l'un de l'autre, sinon, ils risquent de se coller violemment l'un à l'autre (les aimants sont sur-puissants)

On place un seizagone, pattes vers le dessous, aimants vers le dessus, sur le socle, roue de vélo retirée.

Puis on vient replacer la roue de vélo, avec son manche à éolienne.

On pose le second seizagone sur le dessus de la jante, pattes sur le dessus, aimants sur le dessous.

On rapproche le seizagone du dessous qui vient se coller sur le dessus de la jante.

Dans les 4 trous situés sur le pourtour intérieur des 2 seizagones, on fait passer 4 tiges, qui maintiennent centrée les deux seizagones contre l'intérieur de la jante. Impec !

On fait tourner, car c'est beau.

On fait encore tourner, c'est toujours beau. Un brin de vent, qui se glisse dans l'Atelier du C01N, prend le relai. C'est beau. C'est beau. Malgré le poids, malgré le fait que l'axe n'est pas encore tenu en haut, l'éolienne savonius à axe vertical à génératrice à base de roue de vélo BMX faite avec des aimants permanents brushless, tourne avec volupté, silence, élégance. C'est tellement beau.

AOUT 2018

Échec: Les OAVL de Juillet aboutissent à la production de trop peu de volts pour envisager de poursuivre dans cette voie, même à des fins pédagogiques. L'idée de placer le flux magnétique des aimants en parallèle du plan de chaque bobine, n'est pas une bonne idée. Il est nécessaire de revenir à placer les aimants de telle sorte à ce que l'émission de leur champ magnétique soit perpendiculaire au plan de chaque bobine, comme nous l'avions fait pour Pliboo v01.

"Et avec un petit moteur monté en direct sur l'axe alors ?"**

Mouais … cette phrase est revenue tellement souvent … “Tu devrais déjà commencer avec un alternateur de voiture, ou un moteur de machine à laver … que tu mets directement sur l'axe, tu aurais un succès immédiat …”. Il est peut-être temps d'écrire un truc là-dessus.

Bon, avec un moteur c'est assez simple.

Le truc, c'est trouver le bon moteur.

Le bon moteur pour cette min-éolienne :

Dans la configuration de cette mini-éolienne, que l'on destine à des endroits médiocrement ventés, et pour une implantation au sol, qui va tourner la plupart du temps à 1 tour par seconde (1 rotation pas seconde, soit 60 rotations par minute, 60 RPM), et que l'on voudrait voir produire 18 volts à cette vitesse de rotation, alors il faudrait trouver un moteur dont le ratio V_nominal divisé par RPM_nominal est supérieur à 0,375.

caratéristiques du moteur recherché: ==================================== V_nominal / RPM_nominal > 0,375

Raisonnement pour trouver le bon moteur :

Formule pour trouver le bon moteur: =================================== RPM_eolienne_cible x ( V_nominal_moteur / RPM_nominal_moteur ) x 0,8 >= V_eolienne_cible avec une Amp_cible

Pour trouver le bon moteur, il faut partir de la formule ci-dessus. Le 0,8, c'est parce que, quand on utilise un moteur à l'envers, pour le transformer en génératrice, alors, ce moteur perd environ 20% d'efficacité. C'est comme ça.

Bien sûr il faut que ce moteur soit de type “brushless”: sa rotation doit être la plus libre possible. Il ne doit pas y avoir de résistance à la rotation quand on le fait tourner à la main.

Exemple de raisonnement de sélection de moteur pour notre mini-éolienne

Prenons l'exemple de notre mini-éolienne:

- une grande majorité de moments de rotation de l'éolienne qui se fera à

60 RPM - une tension espérée de

18 voltsà cette vitesse de rotation de60 RPM: une tension suffisante pour charger une batterie de 12 volts et pour encaisser les pertes éventuelles de tensions liées à l'électronique de pilotage de la charge - avec, si possible un ampérage de

2,5 Amp, de telle sorte à faire démarrer une raspberry pi3

Ce qui nous permet de calculer le ratio V/RPM minimum des moteurs:

Soit: ==== RPM_eolienne_cible = 60 V_eolienne_cible = 18 Alors: ====== V_nominal_moteur / RPM_nominal_moteur >= 60 / (18 x 0.8 ) <=> V_nominal_moteur / RPM_nominal_moteur >= 0,375

Prenons l'exemple d'un moteur brushless à aimants permanents dont le fabricant annonce les caractéristiques nominales suivantes:

- volts nominal

220 volts - pour une vitesse de rotation nominale de

500 RPM - 3 Amp

Calculons le ratio V/RPM de ce moteur:

Ratio nominal V/RPM de ce moteur ================================= V_nominal_moteur = 220 RPM_nominal_moteur = 500 donc: V_nominal_moteur / RPM_nominal_moteur = 220 / 500 = 0,44

Ce moteur conviendrait donc, car son ratio V/RPM de 0,44 est supérieur au ratio V/RPM minimum de 0,375 calculé pour notre mini-éolienne dans sa configuration de vent. En plus, ce moteur annonce 3 Amp, ce qui permettrait de faire fonctionner une raspberry pi3 en direct - cependant, la plupart du temps, dans la réalité réelle de la vie vraie, l'ampérage à un niveau de rotation inférieur à la vitesse nominale est aléatoire, et souvent inférieur.

Si son ampérage est inférieur, alors, cela signifie que la durée de charge d'une batterie sera plus longue, et qu'il ne sera pas possible de démarrer directement une raspberry pi3.

Retenons bien le ratio minimum V/RPM d'un moteur pour notre mini-éolienne:

Selon les calculs ci-dessus, dans le cas de notre mini-éolienne, pour la médiocre configuration de vent à laquelle on la destine, il est nécessaire de trouver un moteur à aimant permanent (brushless) dont les caractéristiques techniques seraient:

CARACTÉRISTIQUE D'UN MOTEUR UTILISÉ EN GÉNÉRATRICE POUR NOTRE MINI-ÉOLIENNE:

V_nominal / RPM_nominal > 0,375

Et ben … en regardant le wouaib, c'est pas si simple à trouver c'te bête là. La plupart du temps, les moteurs affichent des ratios V_nominal / RPM_nominal biens inférieurs à 0,375 , et cela ne convient pas à notre mini-éolienne dans ses futurs configurations de médiocres vents au sol.

On lance un coucours ?: qui trouve le moteur qui va bien ? On offre quoi ? Une bise ? Une tranche de rire ?

- Celle-là elle ferait bien l'affaire … génératrice à aimants permanents qui envoie du steack

"Et avec un petit moteur sur la roue servant de multiplicateur de vitesse de rotation, comme le principe de la dynamo, alors ?"

Il y a environ 890 jours, Serge avait dit: “prends une roue de vélo … et mets une dynamo”. “Ben tiens en voilà une p'tain de chose que l'on s'est refusé de faire, tellement on voulait trouver une autre idée, et tellement le risque de frottement va réduire un maximum la rotation de l'éolienne à faible vent. Mais bon, comme on n'arrive pas à grand chose, pourquoi ne pas essayer ? !!!”.

Ce qu'il y a de bien avec cette solution vienne comme le monde des dynamos de vélo, c'est que c'est déjà “presque” tout prêt et que avec la démultiplication, on arrive à des vitesses de rotation qui correspondent aux caractéristiques nominales de beaucoup de petits moteurs brushless.

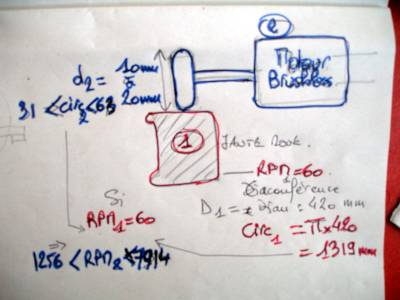

En effet: on obtient un RPM de moteur potentiel élevé, de 1256 < RPM_moteur < 7914.

Explication: la roue de vélo fait 420 mm de diamètre, et le diamètre de la roue d’entraînement du moteur sera sans doute comprise entre 10mm et 20mm. Comme la circonférence de la roue de vélo est de 1319 mm, et celle de la roue du moteur comprise entre 31mm et 63mm, avec un RPM de la roue de vélo RMP_vélo = 60, ça fait un RPM du moteur de 1256<RPM_moteur<7914.

Au moins on pourrait retenir cet axe d'essai pour voir si les frottements sont si importants que ça. On ne sait jamais.

Autre pistes d'expérimentation

L'idée serait de se servir de la roue de vélo pour réaliser la même chose qu'avec Pliboo 01. On placer les aimants à l'horizontal. Leur axe de magnétisation vertical, parallèle à l'axe de la roue et de l'éolienne. Un aimant placé au dessus, et l'autre au dessous. De part et d'autre de la jante, dessus et dessous. Les deux aimants orientés dans le même sens. de telle façon à générer un fort champ magnétique. Et on place les bobines à l'horizontal au milieu. Comme la jante a 25mm d'épaisseur, on peut sans doute placer deux bobines, ou une bobine de 20mm d'épaisseur.

Pour maintenir les aimants, un cercle en bois positionné par des tiges à l'intérieur de la jante, avec des trous pour recevoir le passage des aimants. Les aimants sont “collés” par magnétisme sur des plaques en acier vissés dans le support. Et le tour est joué.

C'est sans doute le second axe d'expérimentation à tester en cette rentrée approchante.

JUILLET 2018

Préparation de OAVL 2018

Les OAVL approchent … et l'éolienne s'y prépare. OAVL ne veut pas dire les “Open Ateliers du Val de Loire”. Car en anglais, ça donnerait LVOW pour “Loire Valley Open Workshop”, et LVOW c'est imprononçable. Alors que Open Atelier Version Longue (OAVL), en anglais ça donne LVOW pour “Long Version Open Workshop”, ce qui est bien plus facile à prononcer.

Et donc, la miss mini-éolienne savonius à axe vertical à génératrice à aimants permanents DIY (ça y est les algorythmes esclaves, vous avez capté ces séries de mots clefs pour faire de l'audience ???), se prépare pour viser une production de mini-watts en fin de semaine des OAVL (ou LVOW ou LVOW).

Une série de photos, qui montrent comment la voile se glisse le long du tube central pour venir se connecter à la roue de vélo (c'est tour de france en ce moment, c'est pour ça, la roue de vélo).

OAVL 2018 17 au 22 juillet 2018

Au cours des OAVL 2018, des expérimentations de socles, de cages support, de poteaux de bobines, ont été réalisés, pour essayer de produire un objet pédagogique, futur support d'ateliers pédagogiques, ludiques, éducatifs, réalisables dans les laboratoires de production (aussi appelés FabLab).

Au fur et à mesure des essais de la semaine, ce sont finalement, un socle en bois, des supports de bobines positionnés avec des équerres réglables, des guides pour les tubes verticaux du support, qui ont semblé les plus pertinents à mettre en œuvre.

§. OAVL 2018: PHOTOS DES RÉALISATIONS

§. OAVL 2018: PREMIÈRES MESURES DE VOLTAGES AVEC LA GÉNÉRATRICE FAITE AVEC LA ROUE DE BMX

On place 4 couples de 2 bobines bi-filaires façon tesla (celles utilisées pour pliboo 01, 520 spires, fils de 3mm, tronçon de la bobine de 10mm d'épaisseur), sur le pourtour externe (une bobine face à l'aimant du haut, une bobine face à l'aimant du bas, de chaque support d'aimant). Les bobines sont placées sur les plots n° 1, 4, 7 et 10, sachant que la génératrice est constituée de 12 plots de bobines pour 16 emplacements d'aimants, placés selon la règle 3_n_bobines pour 4_n_aimants.

Les bobines sont reliées en série entre elles: b1.1 reliée à b1.2 reliées à b4.1 reliée à b.4.2 etc …

Les résultats à 60 RPM, sont décevants: * Mesure de voltage: 0,2 volts.

Comparativement, on avait 18 volts à 60 RPM avec 9 bobines avec la génératrice pliboo 01 !!!

C'est naze !!!

On a refait et refait les mesures, vérifier tous les branchement, vérifier que les bobines sont dans le bon sens, mais rien à faire, c'est bien du 0,2 volts que l'on obtient … grrrr, c'est la louze !

§. OAVL 2018: RÉSUMÉ ET CONCLUSION DES EXPÉRIMENTATIONS RÉALISÉES

Phrasé répétitif tout au long de ce carnet de bord, pour attirer les algorythmes des internet

Une mini-éolienne savonius DIY open-source à axe vertical et sa génératrice à aimants permanents faite avec une roue de vélo récupérée et des bobines de cuivre, mise à disposition sous forme de matériel libre open-hardware pédagogique éducatif réalisé lors d'une semaine de résidence art & sciences au milieu d'autres personnes faiseuses de performances extraordinaires lors des OAVL 2018 de la Labomedia enchantée (Open Atelier Version Longue - Long Version Open Workshop), si c'est pas un phrasé qui va attirer les robots fouinant la toîle … (dites- “coucou la planète” ou “hello world” !).

JUIN 2018

Prends une roue de vélo. Retire l'axe central. Mets des roulements de skate. Ajoute des tubes. Coule des pièces en imprimantes 3D. Fixe des plaques. Ajoute les aimants. Fais tourner.

“C'est le manège enchanté”.

“Oh, la roue de la fortune”.

Tout est dit. Enfin … presque … Il faut tout de même deviner à ce stade, que ce sont les premiers éléments d'une mini éolienne à axe verticale et d'une génératrice à aimants permanents pour donner des volts à manger aux petits équipements électrique de faible puissance.

Voyons en détails quelques éléments.

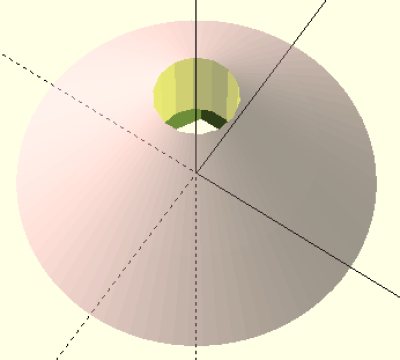

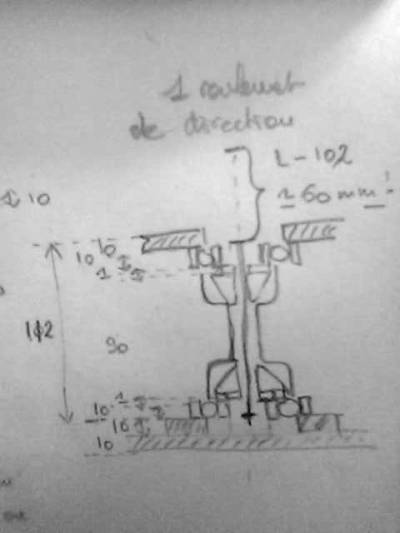

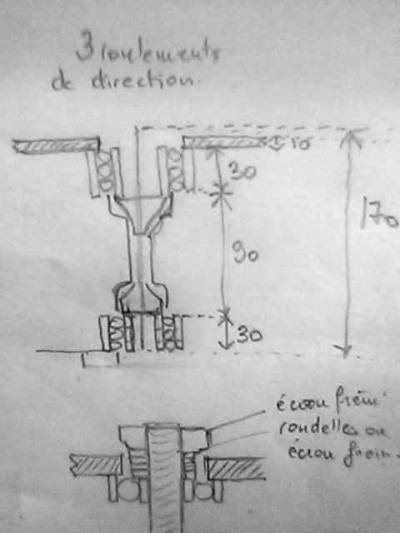

Ceci est la pièce du haut. Un élément rotor. C'est une pièce qui encapsule trois roulement à billes de skate, l'un sur l'autre. La pièce tourne sur l'axe central de 8mm. Les roulements, et la pièce, reposent sur le stator. Via une entretoise de 2mm d'épaisseur, 10mm de haut, et dont l'axe est de … 8mm. Cette pièce en impression 3D est imprimée sur une fière foldarap ancestrale, via un fichier 2D réalisé sous LibreCad importé dans OpenScad: dev-palier-suspendu.tar.gz . La circonférence de la cavité logeant les aimants, est un peu grande sur cette vesion. Les roulements jouent la lambada: ils gigotent. Réduire d'un chouaïa cette circonférence, c'est un truc à noter dans les trucs à corriger.

“Oui, mais … tu veux faire quoi avec tout ça ?, on comprend pas où tu veux aller !”, ont régulièrement chanté en coeur les merveilleuses personnes qui croisent dans les eaux turquoises de l'Atelier du C01n en cette période de l'été 2018.

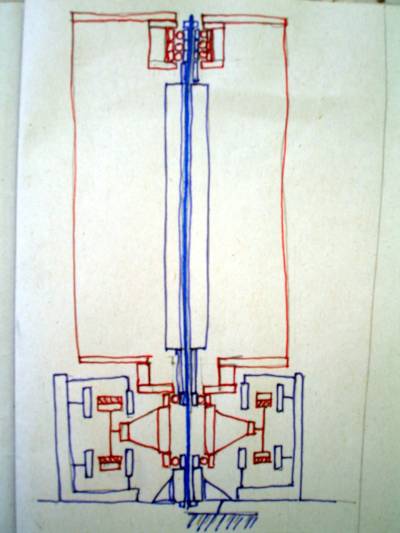

“Ok, ok, ok, je vais faire un croquis …” , et le voici:

Ce qui est rouge, ce sont les parties qui tournent (rotor). Ce qui est bleu, c'est ce qui ne tourne pas (stator).

INFO

Ceci est un carnet de bord. C'est une page au long cours. Une sorte de main courante. Elle raconte les épisodes des expérimentations de développement des mini éoliennes portant le nom de code pliboo dans la version 02. Ces expérimentations ayant lieu pour la plupart dans l'atelier du C01N de Labomedia, située au 3ème étage dans le coin Sud-Ouest du 108 rue de Bourgogne, à Orléans, France, Planète Bleue Terre, Système Solaire, Galaxie Voie Lactée.

Projet d'expérimentation de Mini-Éolienne.

- Carnet de bord au fil du vent, au fil des connexions neuronales multi-dimensionnelles, et au fil des dev'.

- Dans la suite de PLIBOO 01: voir pliboo-01 (archive)

- Fab et essais en l'Atelier du C01n, les jeudis après midi, et parfois les mardis.

- Détails, coordonnées, etc … voir en fin de page

Avertissement: à vos risques et périls.

- Le contenu de cette page est publié sous droits restreints: voir Notice d'utilisation

- Ceci est un carnet de bord. Ce n'est pas un tutoriel. L'intention de cette page N'EST PAS de délivrer un tutoriel, un mode d'emploi, ou une recette. L'intention de cette page N'EST PAS DE délivrer un contenu fiable, vérifié, juste, complet. Certains éléments du contenu de cette page, peuvent-être loufoques, erronés, non-finalisés, non-vérifiés.

HISTORIQUE

- avant pliboo-02, il y a eu pliboo-01 (archive)

- il y a eu aussi un début de démarrage de pliboo-02 (archive)

CONTACT

NOTICE D'UTILISATION

PLIBOO

--------------------------------------------------------------

Le contenu de cette page fait partie du projet PLIBOO,

PLIBOO est un projet de développement de

système de petite éolienne.

PLIBOO, son processus de développement, ses systèmes de

mini-éoliennes (incluant ses éléments développés),

est mis à disposition sous licence

CERN-OHL 1.2

--------------------------------------------------------------

Auteurs: depuis Mais 2015

Antoine C. (4k5ADllF0cok6 4kHq.ruL70FDI)

Labomedia,

Et les autres personnes contributrices du projet.

--------------------------------------------------------------

Sous droits et conditions d'utilisation restreints

--------------------------------------------------------------

NOTICE DE LICENCE CERN OHL v 1.2

--------------------------------------------------------------

[fr]

--

Cette documentation décrit un matériel à source ouverte.

Cette documentation est mise à disposition selon les termes de

la licence CERN OHL v.1.2.

Vous pouvez redistribuer et modifier cette

documentation sous les termes de la licence

CERN OHL v. 1.2 (http://ohwr.org/cernohl).

Cette documentation est distribuée

SANS AUCUNE GARANTIE D'AUCUNE SORTE,

EXPRESSE OU IMPLICITE, Y COMPRIS QUANT À

SA COMMERCIALISATION, SA QUALITÉ

MARCHANDE, L'ABSENCE DE DÉFAUTS OU

D'ERREURS, SON EFFICACITÉ, ET SON APTITUDE

À REMPLIR UNE FONCTION DÉTERMINÉE. Merci

de consulter la licence CERN OHL v1.2.

pour connaître les conditions qui

s'appliquent.

Vous devriez avoir reçu une copie de la

licence CERN OHL avec cette documentation.

Le cas échéant, consultez

<https://www.ohwr.org>